鹽酸土霉素為四環素類抗生素。別名: 地霉素、氧四環素。本品為廣譜抑菌劑,許多立克次體屬、支原體屬、衣原體屬、螺旋體、阿米巴原蟲和某些瘧原蟲也對本品敏感。腸球菌屬對其耐藥。其他如放線菌屬、炭疽桿菌、單核細胞增多性李斯特菌、梭狀芽孢桿菌、奴卡菌屬、弧菌、布魯菌屬、彎曲桿菌、耶爾森菌等對本品敏感。

在鹽酸土霉素生產過程中,常用的工藝過程為結晶后物料大多需經分離、干燥與混合。固相物質首先以過濾方式從懸浮液中分離出來,下一道工藝將繼續以真空或加熱干燥的形式進行精制,而用于這一過程生產的經典設備則是真空雙錐干燥器。在真空條件下,水分和殘留溶劑極易氣化,故在較高的溫度下可以獲得較高的干燥速度,真空干燥適合不宜在高溫干燥(如熱敏性物料)或很難干燥的物料的干燥過程。百得干燥根據鹽酸土霉素的物料特性,設計和改進常規真空雙錐干燥器,提升其混合和干燥效率,簡潔、方便和高效特點是其它設備難以替代的。

雙錐回轉

真空干燥機 工作原理

雙錐回轉真空干燥機是集混合、真空干燥于一體的干燥設備。真空干燥的過程就是將被干燥物料置于密封的筒體內,用真空系統抽真空的同時對被干燥物料不斷加熱,使物料內部的水分通過壓力差或濃度差擴散到表面,水分子(或其他不凝氣體)在物料表面獲得足夠的動能,在克服分子間的相互吸引力后擴散到真空室的低壓空間,被真空泵抽走而完成與固體的分離。

雙錐回轉真空干燥機的罐體中間為圓柱形,兩端為圓錐形,圓錐頂部設進、出料口(兼作人孔)、罐體內、外共分三層,中間夾套加熱介質可以是蒸汽或循環熱水,保溫層為中堿超細玻璃棉,耗能極少;內層投放物料,在真空條件下回轉干燥,物料邊翻動邊通過器壁獲取熱量,加速干燥,這樣避免了熱敏性物料在干燥時表面返黃的現象,并大大縮短了物料干燥時間,僅為同類物料在真空烘箱內所需干燥時間的2/3左右,提高了勞動生產率;特別適用于易氧化和易燃、易爆的物料和熱敏性物料的干燥;在要求不破壞品形的物料、嚴格限制金屬離子的物料以及要求排出揮發物(或有毒物質)須回收(或破壞毒性)的物料,則更能顯示出它的優越性。

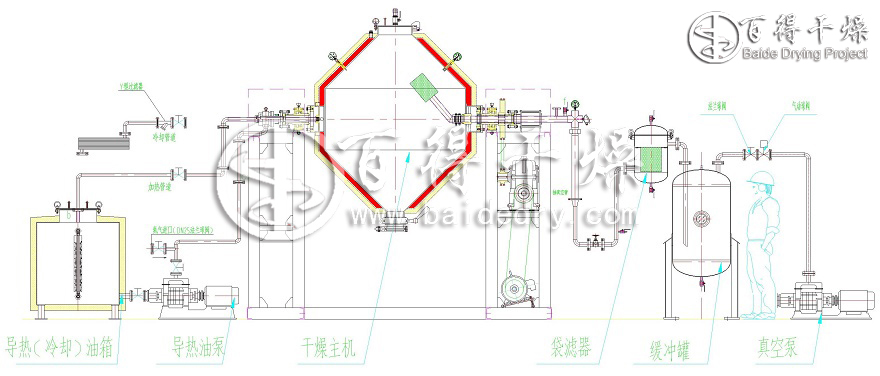

雙錐回轉真空干燥機 工藝流程圖

雙錐回轉真空干燥機 在鹽酸土霉素烘干中常見問題

(1) 裝料量超過其理論量

由于該設備的裝料量與物料的堆密度(指單位體積的物料質量)有關,一般情況下,設計時物料比重按0.6g/cm3來計算。如果超出這個比重,在實際生產中仍按原有理論量來裝料,一則會影響物料的干燥效率;二則長時間運轉則導致電機、減速機以及鏈輪鏈條等壽命降低,直至無法使用。另外,有的生產廠家為了追求產量以及工人盲目操作,不顧其充填率(實際裝料容積與干燥筒體容積之比),進而導致雙錐回轉真空干燥機的設備運行與產品質量問題不斷。值得一提的是:雙錐回轉真空干燥機充填率通常為 30%~50%之間。

(2) “放空”現象

一旦使用不當時,雙錐回轉真空干燥機在干燥過程中會出現如真空管彎曲、密封套損傷、過濾頭變形乃至斷裂等現象,這就是由于在干燥過程中放入外界空氣(簡稱放空)進入罐體反沖過濾頭,此時罐體內已達到較高的真空度,會引起正負氣流的強大沖擊而損壞抽真空系統。

值得注意的是:在物料干燥完畢后需要放空罐體,排空時一定要用排空閥控制其流量,即先把閥門少許打開,待罐內真空度逐漸降低后再慢慢加大。

(3) 真空度達不到或過高

雙錐回轉真空干燥機在干燥過程中往往會出現真空度不夠或過高,這通常有3個方面的原因:①真空端機械密封泄露;②真空管道泄露或堵塞;③過濾器堵塞。

(4) 噪聲過大與進/出料口泄露

① 由于地腳松動、蝸輪減速機損壞、軸承管損壞、壞鏈條太松或太緊等原因而引起噪聲過大,只需定期檢查,及時排除故障即可。

② 進、出料口泄漏正常情況是由于密封條損壞,只要將其更換即可。

鹽酸土霉素專用回轉真空干燥機 技術改進

(1) 裝有真空頭的抽真空管與罐體同步旋轉的先進技術

常規雙錐干燥機的抽真空頭為單頭且不隨罐體旋轉,由于抽真空頭一般較重和在安裝時真空管與旋轉軸不同心的原因,往往造成真空管與罐體自臂座間的密封填料磨損過快,造成間隙過大,少量物料進入罐體自臂座,且與碳鋼部分接觸,若物料被鐵離子污染,會在下一批物料干燥時被真空抽入罐內造成一批物料的報廢,后果極其嚴重。同時物料進入罐體自臂座內還會造成真空管磨損及管端密封部件(旋轉接頭或機封)的損壞。

百得干燥工程技術人員針對此缺點通過技術攻關,采用新型結構解決了這個技術難點。設計了:裝有真空頭的抽真空管與罐體同步旋轉的先進技術,這樣避免了其他廠家設備因筒體與真空管的磨損而導致產品被殘余物料或密封圈磨損物料污染的弊病。在眾多企業使用后,^的效果得到廣泛的好評,被認為是目前國內解決這一問題的^好^有效的措施。

(2) 真空過濾裝置,該過濾裝置設計成三套濾芯,保證足夠的過濾面積。

與錐體中心線水平安裝,濾芯采用五層SUS304不銹鋼燒結網制成,過濾精度達10um,該濾芯既能用乙醇浸泡消毒,也能用133℃干蒸汽消毒,符合藥品管理規范“GMP”的要求。

(3) 筒體兩端密封均采用耐高溫的旋轉接頭,采用球面石墨密封技術進行密封,改變了以往填料密封容易磨損而漏真空、漏水的不良現象。

(4) 可升降傳動電機的安裝高度,由于本設備設計了電機活動支架,能夠確保在皮帶長時間運行后有變形、松動的情況下,通過調整電機活動支架來調節皮帶的^佳張緊度。

(5) 減速機輸出鏈輪與傳動鏈輪采用雙排兩條進行傳動,并且設計了鏈條張緊機構,確保鏈條緊配。避免鏈條松動時,罐體運動時有滑動現象、對軸有較大扭力易損壞設備的現象發生。

(6) 設備采用變頻調速的方式,使設備啟動平穩,電機電流不過大,延長設備壽命。

(7) 采用潔凈型進料人孔蓋,既能保證開關方便,又能保證潔凈和平整密封

人孔蓋與桶體密封采用耐溫耐壓的硅橡膠材料;出料口為渦輪蝸桿結構的真空蝶閥,不僅可以確保罐內真空度,而且可以調節出料時的流量,蝶閥短接加設快裝悶蓋,保證設備使用時的真空度。

(8) 干燥器內膽、夾套和軸套焊接成一體后,經大型鏜床對軸套對面平面度及筒體的同心度進行鏜孔加工,以保證兩端主軸的徑向跳動不超過0.2mm。

(9) 設計了先進的溫度測量與控制裝置

將溫度探頭伸進罐內并真正測量到物料本身的溫度,解決了其他廠家將溫度探頭設置在真空管上,測量抽真空空氣的溫度而導致該溫度與罐內物料實際溫差較大的問題;同時,在罐體上還設有獨特的測量物料真實溫度的溫度表,以校正兩個溫度點的誤差,更加^的控制好物料溫度,以避免一些熱敏物料受高溫烘干而變質變性等問題的發生;

(10) 在系統壓力測量方面,除了在真空管路上設有真空表顯示系統壓力外,還在罐體上設置了隔膜式真空表,以反映的罐內真空度,這樣可以防止系統“假真空”現象的發生,并防止一些意外事故發生。

(11) 為了防止一些粉體物料烘干過程中真空罩堵塞,系統設有氮氣反吹系統

在烘干過程中進行不定時的反吹真空罩,以確保抽氣順暢,加快干燥,而且在干燥末期,反吹入氮氣能置換罐內的濕空氣,使罐內的臨界水分降低,以滿足干燥水分要求高的要求。

根據鹽酸土霉素的物料特性,百得干燥設計和改進了常規真空雙錐干燥器,其干燥強度、氣體泄漏率、極限真空度等各項指數均符合標準,可以滿足無菌原料藥生產工藝的要求,經干燥后的鹽酸土霉素無論是色澤、顆粒、含濕量、收率等工藝設計標準,完全符合GMP的規范要求。