目前,我國化工采用離心機、板框式過濾器、抽真空過濾器等設備對材料進行過濾分離。這些設備多數功能單一,勞動強度大,操作中物料損失大,更值得關注的是,這些設備一般是開放的操作,容易對環境造成污染和危害操作者的健康。干燥設備的使用也存在一些問題,比較突出的是溶劑不能完全回收和粉塵采集裝置不足,一些生產企業采用露天干燥方式,既不利于經濟,也不利于環境,影響產品質量,必須盡快改善。

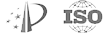

過濾洗滌干燥三合一將精細化工生產后處理工序中多個單元操作集中在一個設備內完成,該設備可在密閉環境下依次完成過濾、洗滌、干燥、固體卸料全過程,避免了轉換工序時產品的輸送損失和污染,全密閉全自動設計,設備操作方便,非常適用于精細化工、醫藥及其中間體、易燃易爆及劇毒特殊化學品的生產。

(1) 罐式二合一過濾洗滌機

罐式二合一過濾洗滌機是在一密閉容器內先后完成攪拌、反應、過濾、清洗、脫液等工藝過程。具有結構簡單、工藝流程簡化、生產效率高、無交叉污染、物料更換便捷,自動化程度高等特點,同時可大大降低所需潔凈廠房的體積,基礎投資費低。

過濾洗滌二合一是百得干燥研制的新一代固液分離工藝設備,zui大限度的提高了設備利用率,避免了對環境的污染,也避免了環境對物料的污染,減少物料轉運損失,節約溶劑使用量,適用于間歇式批量生產。與傳統的離心機、抽濾罐相比,更加符合GMP和FDA的生產要求。廣泛應用于制藥、化工、食品、染料等行業,尤為適合潔凈度要求高,小批量多產品種及特大批量的生產場合。

(2) 化工級過濾洗滌干燥機

在精細化工生產過程的后處理工序中,通常由離心過濾機、洗滌槽以及干燥機等單元設備單獨運作,設備間通過管道或采用其它方式輸送物料,往往發生固體粘壁而堵塞管道,造成生產難以正常進行。采取敞開式生產,雖便于處理堵塞問題,但對于醫藥、 食品、生物制品等難以滿足規范要求,而且對于易燃、易爆、有毒或劇毒的物料,還存在安全隱患。

為了克服上述單元設備組合中存在的問題與不足,同時滿足化學工業向高品質、高附加值、多品種、小批量的轉變,常州百得進行了大量的設計研發工作,終于研制成功了集過濾、洗滌、干燥于一體的多功能過濾洗滌干燥機,實現了裝備技術性能的較大改進,從結構設計到應用都緊跟制藥行業相應法規要求。

(3) 醫藥級過濾洗滌干燥三合一

在制藥、食品行業中,固液分離、固體洗滌、固體干燥和固體卸料工藝過程需要封閉的連續操作,為了盡可能降低生產污染、交叉污染風險,便于操作和清潔,必要時需進行消毒和滅菌。

原料藥是在提煉或合成過程后通過結晶過程來得到zui終的藥品晶體。含有藥品晶體的結晶懸浮液,首先進行過濾,實現晶體和母液的固液分離,得到濾餅層,然后利用洗滌裝置噴灑洗液,對濾餅進行泡洗或淋洗,進行工藝要求的一定洗滌次數后,再次分離母液,然后對晶體進行干燥,干燥一定時間后取樣檢驗,合格后成為藥品成品,zui后進行卸料、運輸、定量包裝或分裝。目前離心機、洗滌罐、雙錐干燥機無法實現上述工藝步驟在同一設備內進行密封操作,同時還不能保證藥品或食品是在無菌、衛生的條件下進行生產的。

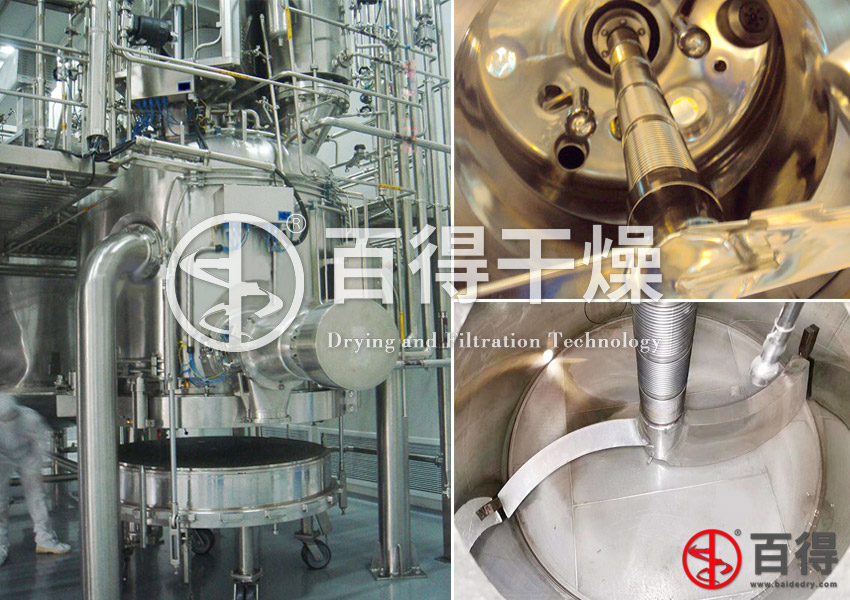

醫藥級過濾洗滌干燥三合一是原料藥生產中常用的關鍵設備,平板式三合一干燥機的罐體類似一個大型抽濾器,底盤由金屬燒結板濾網(有不銹鋼和鈦主要兩種材質)、支撐板和加熱板組合而成。罐身有夾套用于加熱和冷卻,罐內有可上下運動的攪拌器,攪拌器為中空結構,通入介質用于加熱和冷卻,在干燥階段起主要作用。容器內可通惰性氣體進行保護,由“輸入/輸出”接口系統、工作系統、取樣系統、CIP與SIP系統組成。

(4) 醫藥級過濾洗滌干燥三合一 性能特點

① 在同一設備內完成過濾、洗滌、干燥全過程連續操作,自動出料,避免污染,符合藥品生產工藝要求;

② 設備由罐體、攪拌系統、過濾系統、加熱保溫系統和控制系統等組成,設備安全、穩定、可靠;

③ 設備罐體采用分體式結構,可拆卸底盤,通過液壓快開與罐體連接;

④ 攪拌系統配置S型內加熱雙葉式空心攪拌器,可對濾餅進行充分攪拌和加熱,提高洗滌和干燥效率;

⑤ 底盤過濾器采用6層316L不銹鋼金屬燒結網;

⑥ 通過液壓傳動,實現底盤升降、底盤液壓鎖緊、攪拌槳葉升降、出料開關;

⑦ 機械密封和罐體內部接觸物料部分實現內部在位清洗;

⑧ 設置真空取樣裝置,物料的合格可根據取樣口取樣后決定,取樣可在真空狀態下操作,這樣在整個取樣過程可以不影響錐形筒體內的真空度,不干擾干燥過程;

⑨ 控制系統采用西門子PLC以及現場LOP操作,人機界面緊湊、操作簡潔、維護方便,可擴展輸出,提供設備升級。

在生產中要使過濾洗滌干燥機每一步操作工藝都達到zui佳,就要很好地了解和掌握三合一的工藝應用特點和使用中注意事項,以便讓多個工藝應用更好地在過濾洗滌干燥機內連續完成。