由于農藥懸浮劑(SC)具有粒徑小、活性表面大、懸浮率高、生物活性作用發揮好等優點,在20世紀80年代,國際農藥加工業形成了對農藥懸浮劑研究開發的熱潮。但由于農藥懸浮劑是一種在熱力學上不穩定的分散體系,因此許多懸浮劑產品的物理貯存穩定性難以保證,造成了制劑在容器中的殘留和容器清理的困難,給環境帶來污染,這樣增加了懸浮劑開發的難度。為此,考慮能否將懸浮劑進一步干燥造粒,使用時用水稀釋,成為與懸浮劑相同的懸浮液,從這種思路出發,成功研制開發了一種新的固體劑型,這種劑型稱之為干懸浮劑(代號為DF)。干懸浮劑為新興劑型,市場前景廣闊。

干懸浮劑通過按照水懸浮劑的生產方法,首先制備成水懸浮劑,然后通過噴霧干燥(造粒)的方法制得產品,據介紹,干懸浮劑在國外的產量較大,占所有粒狀產品的14.5%,僅次于擠出成型法(27.5%)。 而我國目前只有少數品種加工成這種劑型。 隨著農藥劑型的不斷進步,相信干懸浮劑這種新劑型一定大有前途。干懸浮劑有如下特點:

1) 干懸浮劑是濕粉碎后再經過噴霧干燥(造粒)制得的產品,活性物質的粒子很細,具有水懸浮劑的一切特點;

2) 干懸浮劑通常制成顆粒狀產品,具有無粉塵、流動性能好、節省包裝材料及費用,方便運輸、貯存等特點;

3) 干懸浮劑可以大規模連續化生產,生產環境好,工人勞動強度低,能實現農藥的綠色化生產;

4) 干懸浮劑可以噴霧法施藥,也可以拌土法施藥,施藥方法靈活。

當然,生產干懸浮劑也有一定的局限,設備一次性投資較大,生產操作的技術性較強。因此,只有產品產量達到一定規模時才適用這種生產方法。

干懸浮劑噴霧造粒干燥設備 工作原理

農藥水懸浮劑用高壓泵從切線方向不斷進入噴嘴的旋轉室,產生旋轉運動。越靠近中心,旋速越大。在噴嘴中央形成了一股等大氣壓的空氣旋流“空氣芯”(直徑約1.5毫米)。當懸浮液從噴嘴噴出時,立即會圍繞“空氣芯”旋轉并形成環形液膜(厚度約為0.5~4.0微米)。料液的靜壓能在噴嘴處轉變為向前運動的液膜功能。由于旋轉的速度差,液膜變薄進而被拉成細絲流。在氣流的作用下,細絲流不斷從較細處被拉斷。由于表面張力的作用,這些小短絲不斷變成球狀的小液滴(直徑約為60~100微米)。而當這些球狀的小液滴與噴塔內熱載體(一般為熱空氣)進行接觸時,便開始熱量和質量的交換,球狀液滴的表面水份不斷的蒸發。而當內部水份向外遷移受阻時,在液滴外部形成一層硬殼。隨著溫度的上升,液滴硬殼內部開始汽化膨脹。當達到一定壓力時,內部水份會沿著毛細孔散出,從而形成了中空球狀顆粒干懸浮劑。

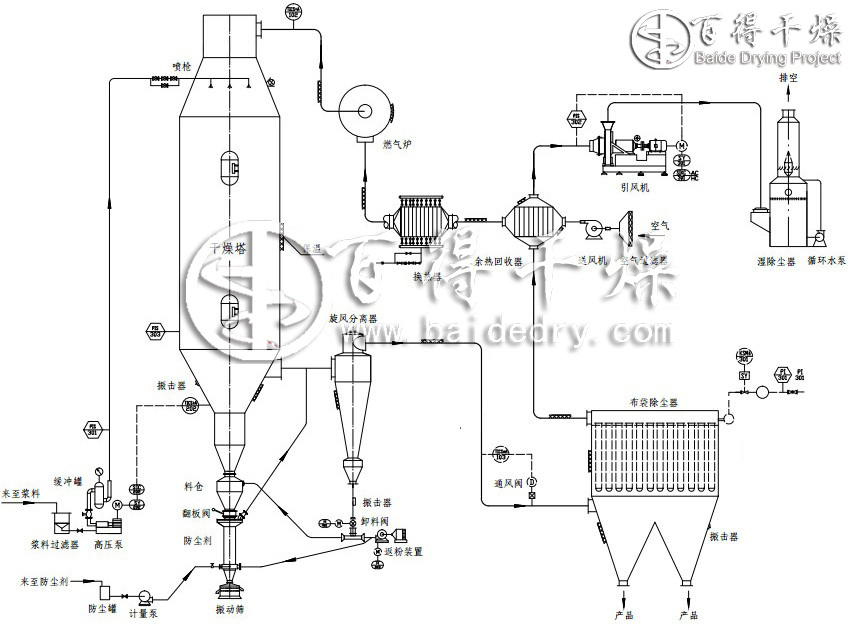

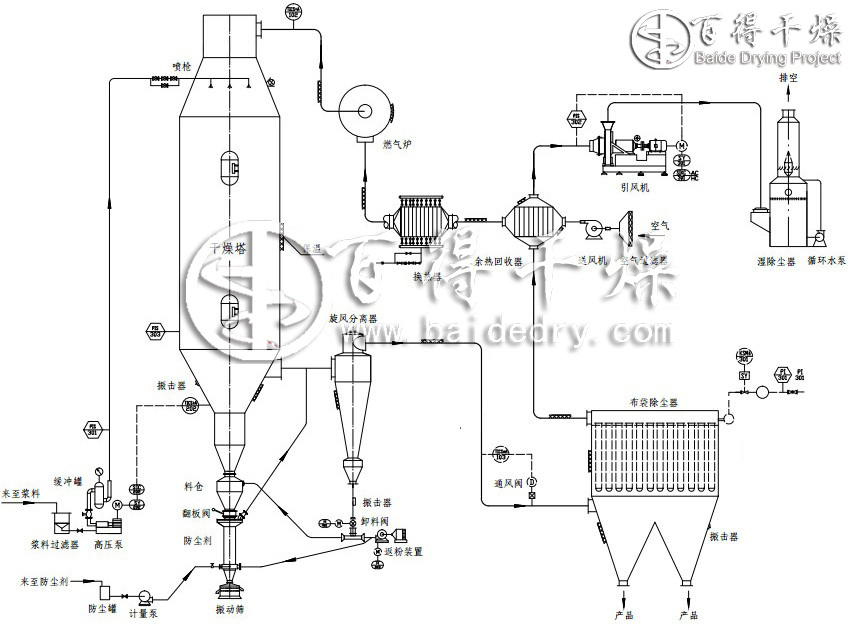

干懸浮劑噴霧造粒干燥設備 工藝流程

農藥水懸浮液通過過濾器,由隔膜泵,提升經穩壓后送至干燥塔頂由噴嘴霧化后噴入干燥塔中進行干燥,同時冷空氣經蒸汽加熱器,電加熱器,加熱后進入塔內與物料并流由上向下進行質、熱交換,其溫度接近于純粹的^溫度,而其物料在高溫區具有很大的表面。即物料在瞬時完成干燥,從而得到空心球狀的粒狀產品。尾氣經旋風分離器由引風機導向濕式捕集器。尾氣中夾帶的細粉由旋風分離器捕集回收。剩余的微少細粉由濕式除塵器捕集回收。整個系統是在負壓、密閉狀態下運行。

干懸浮劑噴霧造粒干燥設備 優化設計

干懸浮劑是一種很有發展前途的環保型新劑型,百得干燥設計開發的噴霧造粒干燥技術,不僅開發了多種農藥干懸浮劑的干燥工藝,而且通過合理選用噴塔及其輔助設備,根據不同的農藥原藥品種,調控進出口溫度等對節約能源、保證和提高DF的質量和得率,取得了很好的效果。

1) 節約能源提高熱效率

噴霧干燥的過程是一個高能耗的運行過程。在噴霧造粒干燥技術中,熱效率是一個突出的問題。一般來講,因為進入干燥器(噴塔)內部的空氣溫度為180℃,排出的尾氣溫度為90℃,而它們用于蒸發水分的熱量為總熱量的39%,尾氣損失為34%,噴塔壁損失的熱量為7.5%,加熱器的熱損失為18%,可見大部分熱能損失掉了。百得干燥經過多年的研究、開發、生產實踐過程中取得了豐富的經驗。對噴塔和其相關設備的合理設計和選用介紹如下。

① 合理的塔形設計

噴塔的形狀會直接影響到塔內風速的分布和其均勻性。經多年比較,并根據國內大量實際試用結果,將噴塔設計為直筒形,這樣能保證風速的均勻分布和平穩,避免在塔內產生旋轉運動,也就保證了熱量分布均勻,使質、熱交換充分,有效地利用了熱能。同時,直筒形的噴塔,不會造成物料的粘壁。

② 熱風分布器的效用

熱風分布器對進入塔內的熱風的風向、風速、熱能的利用起到重要的作用。所以,要將熱風分布器上的錐角設計成可變的。當直管進風時,上錐角為70°,當切向進風時,其上錐角為60°,其目的是將熱風都轉變為直流風,以保證噴嗒內的風速均勻、平穩,使質、熱交換充分,從而使熱能得到充分利用。

③ 特殊的整流板

將整流板設計成折流柵板型的。其干孑L率可以從先前三角排列園孔板的25%提高到60%~70%,這樣熱流的阻力小,導流效果好,不會產生亂流、錯流及旋流,使熱風經整流板后能均勻垂直向下進入塔內,改善了質熱交換條件,減少了熱量損失。

④ 噴嘴及其防漏裝置

目前設計并采用的是旋轉式壓力噴嘴,它是由噴嘴體、噴嘴體密封墊、噴霧盤、旋轉室、端片、螺旋插頭、表面密封墊、陽性匹配器等組成,改變了先前旋轉體和霧化體連在一起、切向流量難、霧化角小、噴嘴壽命短、開車、停車頻繁、浪費能源,影響正常生產等弊端。

⑤ 節能型塔底結構

合理的塔底設計是節約能源的重要措施。選擇噴塔時,必須考濾塔底的結構,空氣必須經過整個干燥室,干燥室的容積應充分滿足水分的蒸發,應保證熱空氣流直到塔底部和氣流流型的穩定。帶有擴大段的塔底結構,可使塔底的出料量從50%~60%提高到80%~85%,而旋風結構的塔底,塔底的出料率可達95%左右,成粒率也高,從而可節約能源。

⑥ 細粉回收技術裝置

干懸浮劑液經噴霧造粒干燥后,由于設備工藝、助劑、操作上等因素的影響,不可能得到^的粒子,一定會有些細粉或微粒的存在,微粒的平均料徑為20微米,粒度分布范圍為5~60微米之間,比重小于O.7克/厘米3。未成粒的細粉的產生,會使生產、包裝及使用時產生染料粉塵飛揚。

百得干燥采用了新開發成功的細粉回收技術,可使成粒率達到99%以上,同時推出了一套新型防塵裝置,操作簡便,減少了防塵劑的用量,改善了操作環境,更重要的是減少了染料的損耗,對客戶來說是一筆可觀的財富。

2) 提高噴嗒的進出口溫差

根據熱效率計算公式可知,提高進出口溫差,對于氣液兩相由上而下質、熱交換的干燥方式是節約能源的^佳選擇。實踐證明,在高溫區,含有水分的染料液,其瞬問表面溫度通常在40~60℃之間,所以適當地提高熱風的進口溫度是允許的。進口溫度的提高有利于熱效率的提高,但并非越高越好,需通過試驗來確定。不同種類的染料,甚至同一種類不同品種的染料。而尾氣帶走的熱量,要占整個能耗中較大的比例,故要盡量降低尾氣的溫度,以減少尾氣的熱量損失。但只能在保證產品^終含水量的前提下,而且要控制在露點溫度以上20~30℃。

3) 降低干燥塔的蒸發負荷

農藥水懸浮液在進入干燥塔之前,必須先用過濾、蒸發等方法進行預脫水,提高染料液的含固率。這可以降低干燥塔的蒸發負荷,提高設備的生產能力,節約能源。根據新的設計,蒸發可以利用設備本身的循環廢熱,使熱量得到了充分利用。染料液在進入噴塔之前應進行預熱,這既可減少干燥塔的負荷,也使料液的粘度有所降低,有利用料液的霧化。