抗生素菌渣的主要成分為菌絲體、剩余培養基、代謝中間產物、有機溶媒及少量殘留的抗生素。菌渣干基中的粗蛋白含量在30%以上,粗脂肪含量在10%以上,含水率高達79%~93%。另一方面,菌渣中殘留的抗生素,可能會使人體產生耐藥基因,存在著安全隱患。鑒于抗生素菌渣產量大,含水率高,極易引起二次發酵,會使菌渣顏色變深,同時產生惡臭氣味,此外,菌渣在運輸過程中也會造成空氣污染,且惡臭氣味去除難度大。若不及時處理,大量的菌絲體堆積會對大氣、水體、土壤環境造成嚴重污染。因此,如何安全有效地處置抗生素菌渣,成為目前亟需解決的難題。

抗生素菌渣污泥所含的污染物一般均有較高的熱值,但是由于存在大量水分,使得這部分熱值無法得到利用。如果焚燒高含水率的污泥,不但得不到熱值,還需要大量補充燃料才能完全燃燒。如果將污泥的含水率降到一定程度,燃燒是可能的,而且燃燒所得到的熱量還可以滿足部分甚至全部污泥進行干化的需要。同樣道理,污泥無論用于制造建材還是回收利用,減少含水率都是關鍵。因此,污泥干化是污泥資源化利用的^步。制藥行業廢藥渣污泥的含水率一般在60%~85%,直接進行固化處理或者焚燒等資源化利用,會造成很大的浪費。選用干化技術,將制藥行業廢藥渣污泥的含水率從80%降低20%以下,其減量比例為75%,在無害化的同時也實現了減量化。

抗生素菌渣污泥干燥 方案設計

槳葉干燥機是一種通過熱傳導進行干燥的臥式攪拌設備。主要包括幾個部分:熱軸、機身、端板、上蓋及傳動系統等組成。其加熱介質類型包括蒸汽、熱水以及導熱油等,在干燥機的軸端位置裝有用于導入導出熱介質的旋轉接頭。

正常情況下,加熱介質從兩路分別進入到殼體夾套和槳葉軸內腔中,同時對器身和槳葉軸進行加熱,通過傳導熱的形式將物料干燥。物料經過干燥之后通過螺旋送料機以連續的方式定量的送到干燥機的加料口,進入到干燥機的機身之后由槳葉帶動進行旋轉、攪拌,不斷的使加熱介面和器身以及槳葉進行接觸,使物料得到充分的加熱,以便使物料水分充分蒸發。同時,隨著槳葉軸的旋轉,物料被螺旋形的送到出料口方向,在輸送的過程中由于還始終處于攪拌狀態,污泥中的水分還在不斷的蒸發。直到^后,干燥合格的物料從出料口排出。

槳葉干燥機具有較低的能耗、可以充分利用熱量、運行安全可靠、設備體積較小占地省、運行維護費用較低、具有自凈的能力以及干燥顆粒運動規律性比較強等。

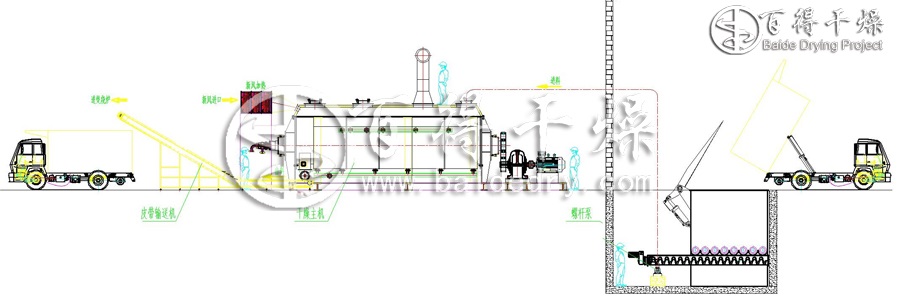

抗生素菌渣污泥干燥 工藝流程圖

抗生素菌渣污泥干燥工藝包括:含水污泥儲運系統、干化處理系統、干污泥儲運系統、臭氣處理系統、電氣系統以及自控系統等。污泥干化處理生產線實際的運行情況如下所述:

(1) 污泥通過儲運系統進入到槳葉干燥機之后,在干燥機槳葉的作用之下受到較為強烈的攪拌和振動,通過機器加熱界面的快速加熱使得污泥中含有的水分快速的蒸發;

(2) 通過系統中循環風機的作用,使得作為載氣的空氣以較快的速度流經槳葉干燥機,從而將水分帶出系統,確保了污泥的水分可以快速的蒸發以及擴散;

(3) 載氣經過槳葉干燥機排出之后要經過洗滌塔進行相關的處理,主要目的就是要將載氣中含有的大量水蒸氣以及少量粉塵脫除掉;

(4) 經過上述步驟處理過后的載氣一部分是通過槳葉干燥機進行循環的使用,一部分要進入到除臭系統進行處理。

經過上述比較成功的槳葉干燥機在污泥干化項目上應用的案例,槳葉干燥機在進行抗生素菌渣污泥干化處理中具有很大的技術以及經濟方面的優勢,主要包括如下幾方面:

(1) 槳葉干燥機污泥干化系統整體上運行平穩、安全,系統可靠性高,可以^大程度上實現污泥的降量化,同時處理后的污染物排放可以達到相關排放標準的要求;

(2) 通過對槳葉干燥機干化處理系統的運行成本分析可知,采用此種工藝的工程具有較低的投資費用和運行費用,并且占地面積較小,能耗也非常低;

(3) 此種污泥干化處理形式的管理相對簡單、便捷,并且具有較為靈活的運轉方式,可以按照季節性的不同、工作環境溫度的不同(^終造成的是污泥的性質以及數量方面的變化)來靈活的調整運行的具體方式以及相關參數;

(4) 此種污泥干化處理形式可以方便的實現對污泥處理過程進行自動化控制,從而很大程度的提升管理水平;

(5) 槳葉干燥機主要采用的是蒸汽作為其動力熱源,干燥機的運行可以和垃圾焚燒發電廠的相關設備配套進行,可以充分體現出循環經濟的先進理念, 可以^大程度的節約資源,^大程度的降低能源消耗,符合節約型社會的需求。

隨著我國加大環境保護力度,抗生素菌渣合理有效利用與安全處置已成為制藥工業亟待解決的難題。百得干燥設計的密閉槳葉干燥機能耗較低,設備體積相對較小,在實際的工作之中可以穩定的運行,在抗生素菌渣烘干中有著很大的優勢,真正做了高效、節能、環保的污泥處置要求。