農藥干懸浮劑干燥機 工程概述

農藥干懸浮劑DF不用溶劑,加工的顆料易于自由流動,具有一定的強度且易崩解,分散后懸浮率高而無粉塵產生,使用安全,正成為新劑型開發的熱點。因具有同懸浮劑一樣的效果,但貯存穩定性又優于懸浮劑。DF是20世紀80年代開發成功的農藥新劑型和制劑加工技術,它是一種可分散在水中的固體制劑,被認為是一種既具有粒劑的一切優點,又具有懸浮劑高分散性能的理想農藥劑型,將是農藥劑型加工重要的發展趨勢之一。

壓力噴霧干燥(造粒)機是生產干懸浮劑(DF)的專用設備。噴霧造粒是將懸浮液用霧化器噴霧于干燥室內的熱氣流中,使水份迅速蒸發制成細小干燥顆粒的方法。在數秒鐘內即完成料液的濃縮、干燥、造粒過程。經過濕粉碎的料漿首先被霧化成霧狀微液滴,水份被熱空氣蒸發帶走后,液滴內的固相物就聚集成了干燥的微粒。噴霧造粒所制成的顆粒為空心多孔狀,因此在水中的潤濕、崩解性能好,并有極高的懸浮率。現已成功應用于二氯喹啉酸、苯噻·芐、百菌清、甲維鹽、代森錳鋅、甲托、吡蟲啉、苯磺隆等品種的DF制劑工業化生產中。

干懸浮劑(DF)的特點

1) 活性物質的粒子很細,具有水懸浮劑的一切特點;

2) 產品溶于水后崩解分散快、懸浮率高;

3) 無粉塵、流動性好、節省包裝材料、方便運輸貯存;

4) 可以大規模連續化、綠色化生產,生產環境好,勞動強度低;

5) 施藥方法靈活,可以采用噴霧法施藥,也可以拌土法施藥;

農藥干懸浮劑干燥機 工作原理

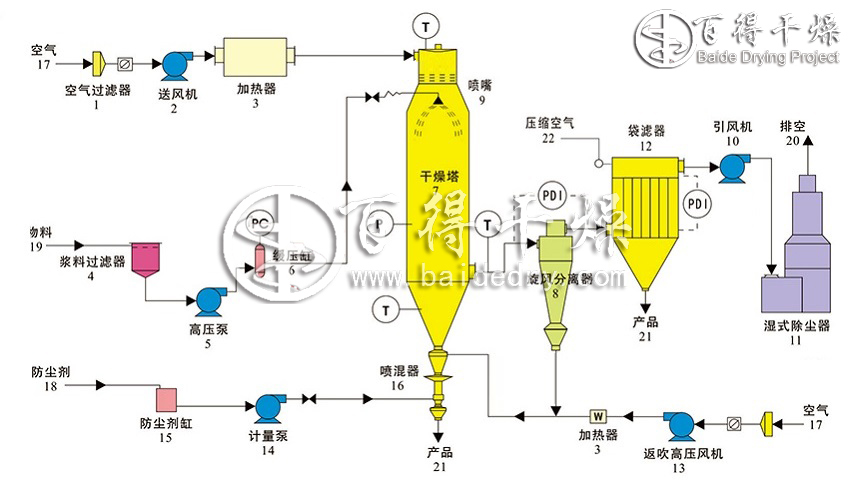

將溶液、乳濁液、懸濁液或漿料在熱風中噴霧成細小的液滴,在它下浮過程中,水分被蒸發而成為粉末狀或顆粒狀的產品。在干燥塔頂部導入熱風,同時將料液用高壓泵送至塔頂,經過霧化器噴成霧狀的液滴,液滴與高溫熱風接觸后水分迅速蒸發,在極短的時間內便成為干燥產品,從干燥塔底部排出。熱風與液滴接觸后溫度顯著降低,濕度增大,作為廢氣由排風機抽出,廢氣中夾帶的微粉用分離裝置回收。

微粉分離和回收裝置有不同的選擇:比如旋風分離器(普通型和多種組合型),布袋過濾器,旋風分離器+布袋過濾器,旋風分離器+濕法除塵器,布袋過濾器+濕法除塵器等。我們可以根據不同產品的特性和客戶的要求,提供不同的回收裝置。

根據產品特性和要求的不同,噴霧干燥之后,可以配備二次干燥系統(比如ZLG振動流化床或者氣流輸送)、除濕系統,配料系統,或者粉體篩分系統等。如客戶需要產品的顆粒更大,比如直徑2-3毫米,并且增加溶解性,我公司可提供單獨的附聚造粒系統。

干懸浮劑制劑關鍵指標的影響因素

1) 產品成粒率

噴霧干燥的成粒率與懸浮劑的表面張力和黏度有關,研究結果表明:懸浮液的黏度影響產品粒度,而表面張力影響顆粒球形度,當表面張力降低至0.05N/m以下、黏度降低至0.05Pa·s以下時,成粒率會顯著降低。此時應通過配方中的助劑改善懸浮劑的黏度、表面張力和含固率,以提高成粒率。

2) 顆粒的粒度

產品顆粒粒度小的原因主要是懸浮劑的含固率低、霧化器的霧化角度大造成的。另外,壓力式噴霧造粒的操作壓力、霧化器孔徑、結構都是影響顆粒粒度的因素,還有一些因素需操作者進一步探索。

3) 產品含水率

產品的含水率是干懸浮劑的指標之一,產品含水率與懸浮率、潤濕性都有很大的關系,含水率主要由噴霧造粒的尾氣溫度決定,如出現產品含水率超過標準值的情況時應提高尾氣溫度。

4) 產品懸浮率

噴霧干燥造粒過程是物料的受熱過程,干燥的同時物料有受熱凝聚的傾向,應在配方中選用耐熱性分散劑,同時也應增加分散劑的用量,還應適當控制熱風的進口溫度。懸浮率與產品含水率關系緊密,含水率越高,懸浮率也越高。

另外,產品懸浮率與原藥濕粉碎細度有關,一般濕粉碎的細度為1~5μm。潤濕劑及乳化劑也在一定程度上影響懸浮率。