混合料制備是硬質合金生產中的頭道工序,混合料質量是保證硬質合金性能和精度的關鍵的因素。從某種意義上說,混合料的質量決定合金質量。硬質合金質量首先取決于原料的質量,同時也取決于制造工藝和工藝裝備,良好的工藝裝備保證先進工藝的實現,先進工藝又是獲得高質量產品的保證。在引進線先進的混合料制備工藝與設備保障下所獲得的優質混合料,不僅保證了壓制成型質量,使壓坯單重尺寸穩定、密度均勻,而且有利于控制合金的zui終組織,使燒結后的產品內在質量好。

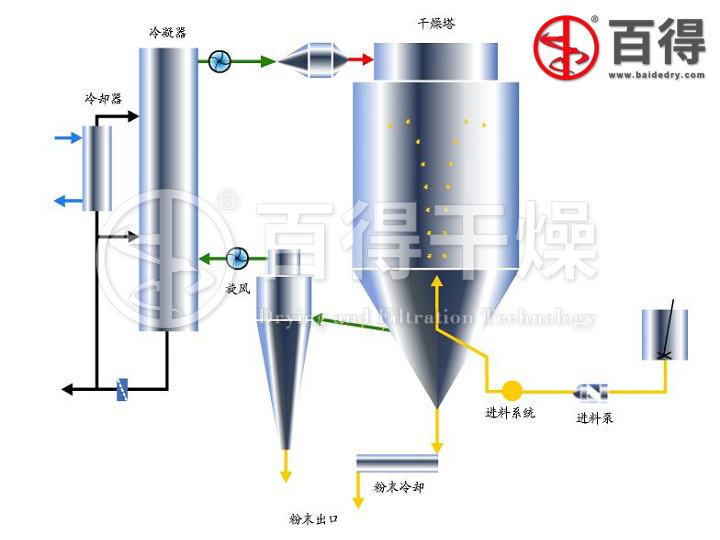

硬質合金混合料閉式噴霧干燥塔 生產工藝

硬質合金混合料制備采用球磨——噴霧干燥系統。混合料以碳化鎢wc,復式碳化物和鈷Co為主要原料,以酒精為研磨介質,硬質合金棒為研磨體,并將成型劑一起加入到球磨機中進行球磨。球磨混合料漿用丹麥產的噴霧干燥塔HC300進行干燥制粒。硬質合金混合料漿噴霧干燥的基本原理是將料漿噴入干燥塔內,使其分散為單獨的小液滴,小液滴在塔內上升的過程與溫度達200℃逆流而下的螺旋氮氣流相遇,其中的酒精迅速被揮發掉,小液滴變成一定粒度的混合料顆粒,在一定的塔壓下從塔底流出。

在噴霧干燥時,通過嚴格控制進出口溫度、噴霧壓力、料漿粘度、噴嘴角度等參數來控制料粒質量。采用噴霧干燥工藝其優點是熱效率高,干燥速度快,物料不易被污染,減少了物料的臟化現象,氧含量降低,出料率高,料粒均勻且穩定,流動性好,質軟易碎,壓制性能好。

硬質合金混合料閉式噴霧干燥塔 主要工藝參數

(1) 干燥溫度

干燥溫度(即噴霧塔熱氣體的進口溫度)的高低直接影響干燥粒料的產量與質量,尤其是影響產品的實收率。干燥溫度越高,粉末實收率越高;但溫度越高,所消耗的功率也越高,故需對兩者進行綜合考慮。

(2) 噴霧壓力

噴霧壓力對噴霧高度有影響,對于混合料漿來說,合適的噴霧壓力為0.65~0.85MPa。因為隨著噴霧壓力的增加,單個液滴所受的沖力增大,可能在干燥室的上部出現附壁,另一方面,較大的噴霧壓力將使料漿產生較細的霧化,每個液滴的質量將更輕,不能像較粗的液滴那樣遠射,而在干燥室下部出現附壁。噴霧壓力的大小可根據可能附壁的部位和對物料粒度的要求來選擇適當值,以使干燥塔處于zui佳工作狀態。

(3) 加熱氣體流速與流量

在干燥溫度、噴霧壓力、干燥室容量一定時,加熱氣體流速增加,則加熱氣體在塔體內停留的時間減少,即物料與熱氣體的接觸時間減少,物料干燥不完全,成球不好,且細粉末較多,而干燥后的細粉末易被加熱氣體帶出塔體,故使混合料的實收率明顯降低。

(4) 混合料漿濃度

當料漿中濕磨介質含量低時,則料漿濃度高,料漿中固體含量高,霧化難度大,霧化成同樣大小的液滴所需能量也就增大,且易堵塞噴嘴。反之在同一工藝條件下,隨著濕磨介質含量的增加,干燥料的顆粒細且均勻,球形度好,不易堵塞噴嘴。但是干燥時消耗熱能增高,同時也降低了設備生產能力。因此料漿的濃度必須選擇在既保證顆粒形狀,不堵塞噴嘴,又具有一定產量的范圍。

(5) 石蠟加入量

混合料漿中石蠟加入量直接影響混合料的粒度、形狀、軟硬等性能。當含蠟量少于1.5%時,干燥的物料形狀不規則,顆粒細,影響壓制時的物料流動性和坯塊的強度。隨著石蠟含量的增加,粒料變粗且接近球形,故物料的流動性得到改善。但含蠟量若高于2%,壓制時則易產生粘模,因此,石蠟的加入量一般選擇在1.6%~2%之間。

在硬質合金混合料閉式噴霧干燥塔生產中,為了制取壓制性能好的混合料,必須對噴霧干操設備和工藝技術進行全面了解掌握,嚴格控制噴霧干操生產過程中的干燥溫度、噴霧壓力、加熱氣體的流量、混合料漿濃度、石蠟的加入量等工藝條件,才能保證混合料的產量和質量。