聚四氟乙烯樹脂簡稱PTFE,幾乎可耐任何濃度的強堿、強酸、強氧化劑和溶劑,有“塑料王”的美稱。PTFE主要品種有:SFX一1(中粒度)、SFX一2(細粒度)和SFF三種,其中前兩種采用懸浮法生產,產量較大,而SFF采用分散法,產量較小。在懸浮法PTFE生產中,聚合反應后要將生成的PTFE搗碎,以獲得平均粒徑不超過150um的粉料,再經洗滌、粗過濾后進入干燥系統干燥,干燥后的粉料即為產品,PTFE產品的存儲及使用要求規定PTFE懸浮樹脂產品的含水量≤0.04%。

根據PTFE懸浮樹脂的性質及成型加工要求,其干燥方法主要有振動干燥、噴霧干燥、流化床干燥、輻照干燥、真空干燥和氣流干燥等。由于PTFE粉料高溫下易粘壁、團聚,且潔凈度要求極高,所以選擇合適的干燥系統對PTFE行業產品質量的提高起著重要的推動作用,而PTFE產品質量的提高、應用領域的不斷擴展也推動著干燥設備向著更加功能化、精細化和智能化的方向發展。

懸浮法聚四氟乙烯流化床干燥機 工藝分析

流化床干燥(沸騰干燥)是一種運用流態化技術對顆粒狀固體物料進行干燥的方法。熱氣流攜帶著固體顆粒在設備中上下翻涌,氣流不斷撞擊固體顆粒,在不斷帶走顆粒表面水分的同時,也使得顆粒內部的水分不斷向外部滲透揮發,加之顆粒間的碰撞,進一步加大了顆粒的干燥速率。在流化設備中,由于加熱氣流經分布器均勻分散后進入固體顆粒的流化床層,這在很大程度上增加了熱氣流與顆粒的接觸面積,使得傳熱系數大大提高。在整個流化過程中,氣流與固體顆粒同時進行著熱量傳遞與質量傳遞。經過計算流化床中PTFE顆粒在氣流中所形成的流化層高度,將含水量達到要求的固體顆粒產品與氣流分離。

由于流化床的特殊性,無法將含水量很大的PTFE物料置于流化設備內進行干燥。如果將具有一定粒徑的PTFE的含水量降低至10%左右后,再通過加熱后的干燥空氣進行干燥,能夠明顯地降低物料的含水量。流化床干燥技術對于PTFE的工業化生產有諸多限制。

(1) 流化床干燥的處理量有限,在一定的氣流壓力下對應一定高度的流化床層,如果不斷提高氣流壓力,不僅會增加設備的造價,而且可能造成流化床層的返混;

(2) 流化床干燥技術耗能較大,且大量的熱氣流未經充分利用即排空。

隨著干燥技術的不斷發展,流化床干燥設備一般與其他設備進行聯用,也出現了如流化床超微氣流粉碎技術、循環流化床干燥技術等更先進的流化床應用技術。

懸浮法聚四氟乙烯

真空干燥機 工藝分析

真空干燥是指將物料置于負壓的條件下,通過適當的加熱使得物料中所含的溶劑處于負壓狀態下的沸點進而除去溶劑,或是將固液混合物在低溫固化后直接置于負壓下使得溶劑發生升華而干燥的過程,真空干燥常用于除去物料中的水分。

(1) 隨著時間的延長,物料含水量逐漸降低,但超過一定時長后,延長時間對降低含水量的作用不明顯。

(2) 隨著時間的延長,PTFE物料結塊愈發嚴重。PTFE物料結塊對于PTFE成型加工有非常重要的影響,結塊占比越高,產品出現開裂的幾率越大。

懸浮法聚四氟乙烯氣流干燥機 工藝分析

氣流干燥是PTFE物料工業化應用zui為廣泛的一種方式。相對于其他干燥技術在PTFE生產應用中的限制,氣流干燥技術擁有熱效率高、處理量大、干燥時間短、操作方便、對物料wu污染等突出優點,而且氣流干燥適用于PTFE物料的連續性干燥。

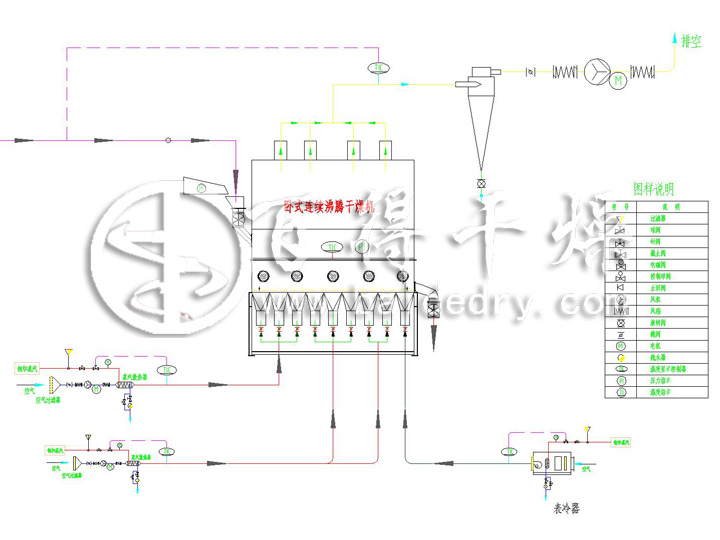

環境空氣經過濾器過濾、加熱器加熱后與濕物料混合,高速流動的熱空氣攜帶著濕物料進入氣流管進行干燥。干燥后的物料經分離器分離,由分離器頂部出去的空氣夾帶部分物料經進一步分離后由抽風機進行排空,由分離器底部出去的物料進入冷卻單元進行冷卻。環境空氣經過濾器過濾、冷卻器冷卻后與物料混合,冷卻空氣與物料在氣流管中進行換熱,冷卻后的物料經分離器分離。同樣,由分離器頂部出去的空氣夾帶部分物料經除塵器除塵后由抽風機進行排空,由分離器底部出去的物料進入下一步工序。空氣的輸送主要由送風機與抽風機進行。

由于旋風干燥器的處理量較小,且物料在干燥器的底部容易團聚,由此引起的設備拆裝對于物料清潔以及系統的連續性運行產生很大的影響。而氣流管干燥能力大、操作穩定、產品性能好,且隨著PLC(可編程控制器) 等現代化技術的應用,氣流管干燥已逐步取代旋風干燥器干燥,成為PTFE工業生產的主流。氣流管干燥系統的阻力壓降較大,一般為3000~4000Pa,必須選用中高壓通風機,與此對應,必須選擇大尺寸的分離器和除塵器,有較大的動力消耗和需較大的布置空間。此外,在氣流管干燥中,載荷的波動特別容易造成氣流管的堵塞,只有控制精que的工藝參數才能保障干燥系統連續、穩定地運行。